前言

由于制造过程中的公差,每台涡轮流量计的仪表常数都不相同,出厂前必须逐台标定并把标定出的仪表常数标在标签中,使用时若与标定状态相差校大时,需重新标定。另外,考虑到使用过程中转动件的磨损等,因素引起流量系数的变化,也应定期标定。因此除生产厂具有标定设备外,使用部门也逐渐建立了标定系统。以下讨论几种液体涡轮流量计的标定方法。

1 静态质量法

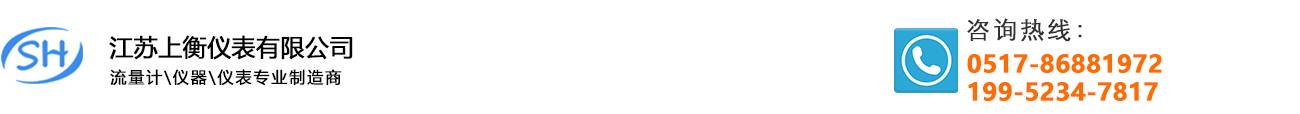

静态标定设备一般由液体恒压源、计量器、计时器和同步机构组成。其中计量器用标准容积时称为容积法;使用地上衡或地中衡直接测出质量流量时称为质量法。由于地上(中)衡精度较高,所以质量法标定精度较高,一般误差为± 0.05%~0.2%而容积法为±0.2%~0.4%图1 为静态质量法标定系统。图中,1一储液池(水或其它介质);2 一泵;3-液塔;4-溢出管;5整流器;6 一被校涡轮流量计;7-流量调节阀;8—背压装置;9 一换向器;10—地上衡。其中被校涡轮流量计之前的直管段长度应为管径的 30~50倍;之后的直管段应为管径的 10~15 倍。整流器的作用是保证进入涡轮流量计的流态,消除旋转流对测量的影响,流量调节阀应装在流量计之后,避免阀门对流体扰动带来误差。标定时使用精度高的石英晶体电子秒表测量换向器2次动作之间的时间地上衡测出这段时间流过流量计的

液体质量,即可求出质量流量。由于测质量时被测液体处于静止状态故称静态质量法。

2 动态质量法

由于静态法必须等待容器中的液体静止后才能测量,另外容器中不能存在残留液体所以效率低。动态标定法是在液体流动情况下进行质量或容积测量;一般先把容积或质量固定,只测量时间,操作简便,效率高。图2为1 种动态质量法标定系统可在连续运行状态下对流量计进行标定。其工作过程为:打开主泵2使油液在回路中循环;调节油温控制器 3,使油液达到标定温度;调节流量调节阀 4,使被校流量计5 指示标定刻度;流场稳定后先在砝码盘8 中加起始质量砝码秤10 失去平衡;按标定按钮,计量油箱 6 底部放泄阀关闭计时、计数器 13 回零,开始充液;随着计量油箱中油液增加达到起始质量时,秤 10 恢复平衡执行元件11 触发传感器 12,使计时、计数器 13 开始计时计数;再将一标准质量砝码加于砝码盘8 中秤 10 又失去平衡继续充液。当第二次达到平衡时,再次触发传感器 12,使计时、计数器停止工作,由所计时间t 和质量即可求出质量流量。一个循环结束后放泄阀自动打开,计量油箱中的油液放到主油箱1 中。整个标定过程中,只需人工调节流量阀,加2 次固定质量的标准砝码。每次

循环时间 1~2min,效率较高。另外计量油箱全部质量支在秤上,不与管路系统有刚性连接,因此精度高。为了防止油液冲击影响测量精度,计量油箱中采取了防冲击措施

3 在线标定和实时标定

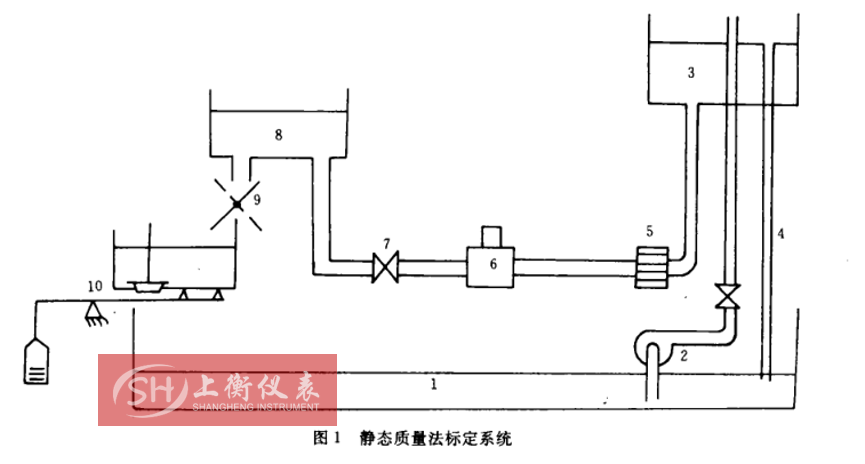

在生产系统或实验系统上附设流量标定装置,在不影响生产或实验工作情况下进行标定称为在线标定。若每次对流量进行检测时都随时进行标定即为实时 标定或称实时校准。实时标定可以消除各种参数的变化对测量精度的影响。图3 为质量法在线标定系统,它附设在工作系统中,可以进行实时标定。处于工作情况时,打开开关4、5、6,油液通过涡轮流量计7 去工作系统,同时通过开关5 充往计量油箱1 计量油箱与液体管道无刚性连接,全部质量通过杠杆2 作用在力传感器3上,计量油箱充一定的油液后在传感器输出信号控制下关闭开关5 作好标定准备标定时打开开关5 关闭开关4 此时计量油箱中的油液在计量油箱上方提供的一定气压 P1 驱动下经过被标定流量计进入工作系统此时只需测出力传感器测出的起始质量 M1 到终了质量 M2 之间的时间就可得到质量流量达到终了质量M2后,自动打开开关 4,恢复正常工作状态。该系统在计算机控制下很容易实现,并立即求出实时的仪表常数。计算机每次采集流量数据之前按上述过程进行一次实时标定然后进行数据采集,按实时标定的仪表常数进行数据处理。

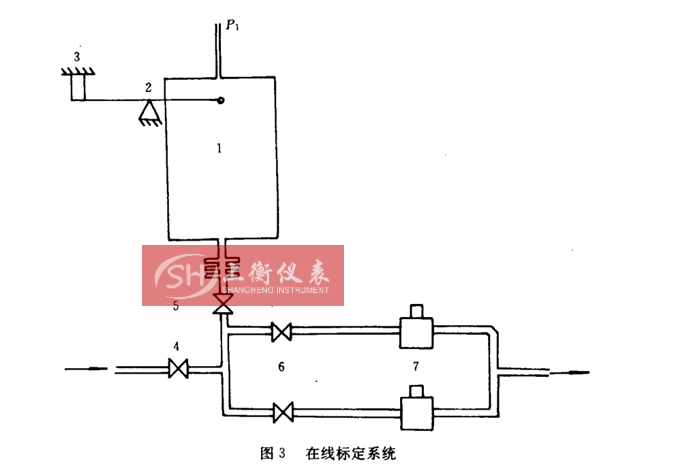

由于标定系统难免有残存液体,尤其是粘性较大使设备复杂化。另外,容积法受容积误差影响,质量法受管路系统支撑系统影响,测量精度受到限制。近代出现的标准体积管具有精度高、系统简单、占地面积小便于在线标定,容易配合计算机进行实时标定,尤其适于粘性液体被公认为最佳的粘性液体流量标定装置其基本原理是检测通过一定容积液体所需时间。标准体积管的容积误差为士 0.35%图4 为标准体积管标定系统原理图。工作顺序为:拔出销 3,球A 落入管道。

注:更多疑问请咨询流量专家–江苏上衡,专业为您提供测量控制流量的解决方案,24小时热线咨询:0517-86881972,欢迎添加工程师微信19952347817,为您做专业的解答。